Le branchement d'un moteur triphasé 4 fils représente une opération technique majeure dans le domaine de l'électrotechnique. Cette manipulation nécessite une compréhension précise des composants et une méthodologie rigoureuse pour assurer la sécurité de l'installation.

Les éléments essentiels d'un moteur triphasé 4 fils

Un moteur triphasé 4 fils constitue un ensemble mécanique et électrique sophistiqué. Sa conception intègre des éléments spécifiques permettant son fonctionnement optimal dans diverses applications industrielles et professionnelles.

Identification des composants principaux

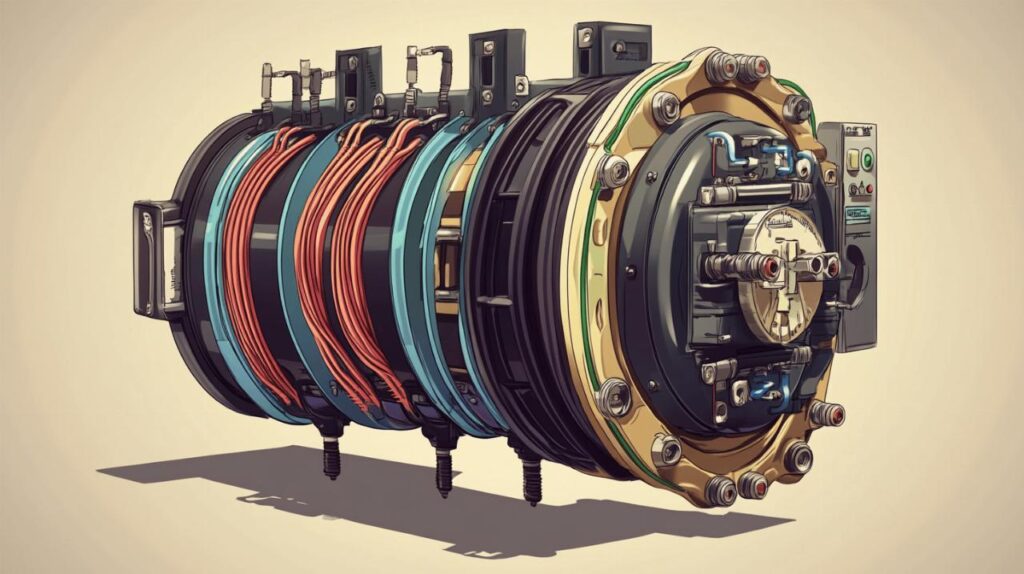

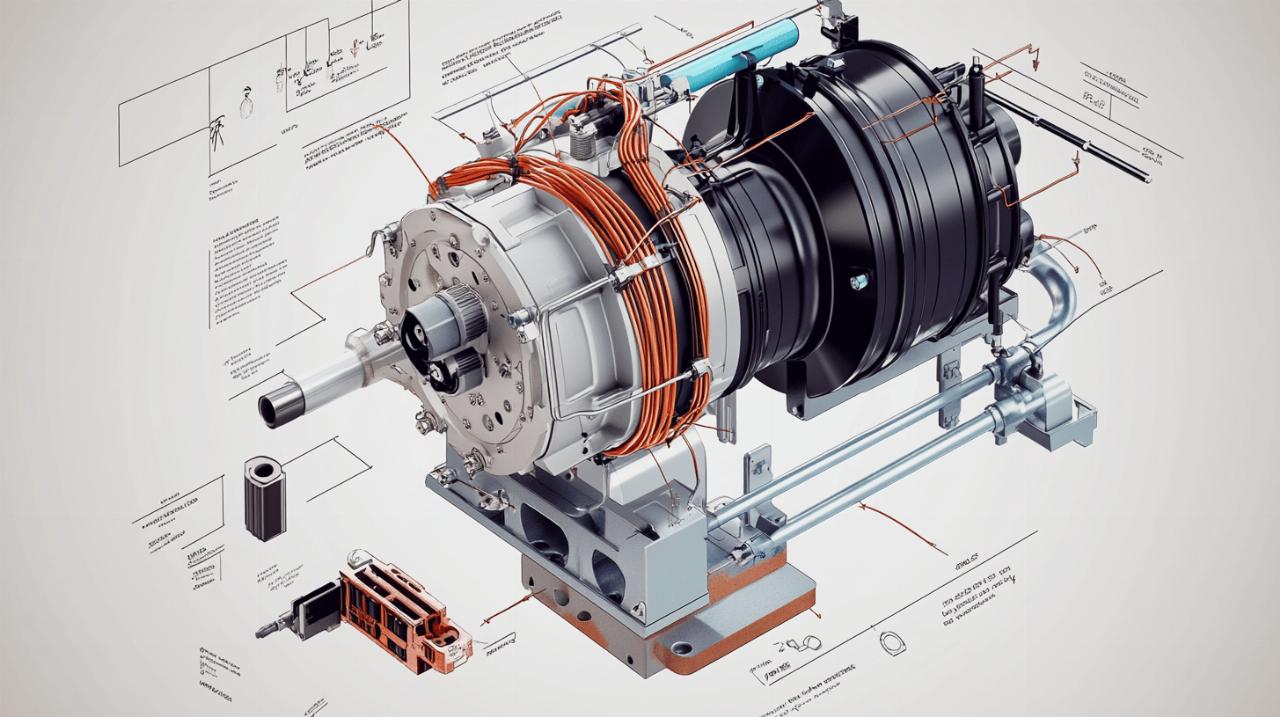

Le moteur triphasé se compose d'un stator fixe et d'un rotor mobile. Le stator comprend les bobinages alimentés par le réseau électrique, tandis que le rotor transforme l'énergie électrique en mouvement mécanique. L'ensemble s'accompagne d'une plaque à bornes pour les connexions électriques.

Le rôle des différents fils électriques

Dans un système triphasé 4 fils, trois conducteurs transportent les phases électriques (L1, L2, L3), tandis que le quatrième sert de conducteur de protection. Chaque fil assure une fonction spécifique dans l'alimentation et la sécurité du moteur.

Préparation et sécurité avant le branchement

Le branchement d'un moteur triphasé 4 fils nécessite une approche méthodique. La réussite de l'installation repose sur une préparation minutieuse et le respect des règles de sécurité essentielles. Une installation réalisée dans les règles de l'art garantit la longévité du matériel et la sécurité des utilisateurs.

Les outils nécessaires pour l'installation

Pour réaliser correctement le branchement d'un moteur triphasé 4 fils, plusieurs outils spécifiques sont indispensables. Un multimètre permet de vérifier les tensions et la continuité électrique. Des tournevis isolés, des pinces à dénuder et une clé adaptée aux bornes du moteur sont requis. L'utilisation d'équipements homologués et en bon état représente une garantie pour la qualité du travail. Un coffret électrique adapté avec disjoncteur magnétothermique et contacteurs assure une protection optimale du système.

Les mesures de sécurité à respecter

La sécurité constitue la priorité absolue lors du branchement d'un moteur triphasé. L'installation doit être réalisée hors tension, après vérification de l'absence de courant avec un appareil de mesure. Le port d'équipements de protection individuelle s'avère obligatoire : gants isolants, chaussures de sécurité et lunettes de protection. Un verrouillage mécanique et électrique entre les contacteurs prévient les courts-circuits. L'intervention d'un électricien qualifié reste recommandée pour les applications professionnelles ou industrielles.

Les étapes du branchement standard

Le branchement d'un moteur triphasé à 4 fils nécessite une méthodologie précise et systématique pour garantir son bon fonctionnement. Cette opération demande une attention particulière aux normes de sécurité et aux spécifications techniques du matériel. L'installation s'effectue en deux phases principales qui permettent d'assurer une mise en service optimale.

Le raccordement des fils au bornier

La première étape consiste à identifier les fils et les connecter correctement au bornier. Les trois phases doivent être reliées aux bornes correspondantes dans l'ordre établi (L1, L2, L3). Le quatrième fil, généralement le fil de terre, se raccorde à la borne prévue à cet effet. Un serrage adapté des écrous est nécessaire pour maintenir une connexion stable. L'utilisation d'un disjoncteur magnétothermique dimensionné selon la puissance du moteur protège l'installation.

La vérification du sens de rotation

Une fois le raccordement effectué, la vérification du sens de rotation s'avère indispensable. Cette étape nécessite une mise sous tension temporaire du moteur. Si le sens ne correspond pas aux besoins, l'inversion s'effectue simplement en échangeant deux des trois fils de phase. Cette manipulation doit être réalisée hors tension. Un test final confirme le bon fonctionnement du moteur dans le sens souhaité. L'installation d'un coffret de commande avec contacteurs facilite les futures opérations d'inversion.

L'inversion du sens de rotation

L'inversion du sens de rotation d'un moteur électrique représente une opération technique indispensable dans de nombreux secteurs industriels. Cette manipulation nécessite des précautions particulières et une méthodologie rigoureuse. La connaissance des branchements électriques et des règles de sécurité constitue un prérequis fondamental.

L'inversion du sens de rotation d'un moteur électrique représente une opération technique indispensable dans de nombreux secteurs industriels. Cette manipulation nécessite des précautions particulières et une méthodologie rigoureuse. La connaissance des branchements électriques et des règles de sécurité constitue un prérequis fondamental.

La technique d'inversion des phases

La modification du sens de rotation d'un moteur triphasé s'effectue par l'échange de deux phases. Cette opération requiert une intervention sur le câblage électrique. L'utilisateur doit d'abord mettre l'installation hors tension, puis dévisser les écrous des câbles à inverser. Il procède ensuite à l'échange des fils, remet les rondelles et serre les écrous. Cette manipulation doit respecter les normes de sécurité électrique en vigueur.

Les tests après modification

La vérification du fonctionnement après l'inversion demande une attention particulière. Une fois le branchement effectué, la remise sous tension s'accompagne d'un contrôle visuel du sens de rotation. L'installation d'un disjoncteur magnétothermique adapté à la puissance du moteur garantit une protection optimale. Les professionnels recommandent l'utilisation d'un coffret de commande moteur intégrant les composants nécessaires pour faciliter l'installation et assurer la sécurité du système.

Dépannage et résolution des problèmes

Le dépannage d'un moteur triphasé 4 fils nécessite une approche méthodique et des connaissances techniques spécifiques. La sécurité reste la priorité absolue lors de toute intervention sur l'installation électrique. Une bonne compréhension des erreurs fréquentes et leurs solutions permet d'assurer un fonctionnement optimal du système.

Les erreurs fréquentes de branchement

L'installation électrique d'un moteur triphasé présente plusieurs points sensibles à surveiller. Un mauvais raccordement des phases peut entraîner une rotation incorrecte. L'absence ou le mauvais dimensionnement des dispositifs de protection comme les disjoncteurs magnétothermiques met en danger l'équipement. Le non-respect des sections de câbles adaptées à la puissance du moteur représente un risque pour l'installation. Un verrouillage défaillant entre les contacteurs lors d'une inversion de sens peut provoquer des courts-circuits.

Les solutions aux dysfonctionnements

La résolution des problèmes commence par une vérification complète du câblage sous la supervision d'un professionnel qualifié. L'installation d'un coffret de commande intégrant les composants essentiels garantit un fonctionnement fiable. Un test systématique du sens de rotation après chaque intervention permet d'éviter les dommages matériels. La mise en place d'un système d'arrêt d'urgence et le respect des normes de câblage assurent la sécurité des utilisateurs. La maintenance régulière des contacteurs et des composants électriques prévient les pannes majeures.

Maintenance et entretien du moteur

La maintenance d'un moteur triphasé 4 fils nécessite une attention régulière et systématique. Cette approche garantit la longévité du matériel et prévient les dysfonctionnements. Les industriels adoptent des protocoles d'entretien rigoureux basés sur des contrôles planifiés et des actions préventives.

Les vérifications périodiques recommandées

Une inspection visuelle du câblage électrique doit être réalisée chaque trimestre. L'examen des composants électriques comme les contacteurs et les disjoncteurs permet d'identifier les signes d'usure. La mesure de la tension aux bornes du moteur et la vérification du serrage des connections constituent des étapes essentielles. Un contrôle des roulements et des parties mécaniques assure le bon fonctionnement de l'installation.

Les actions préventives à réaliser

Le nettoyage régulier des composants électriques élimine la poussière et les résidus. Le remplacement des pièces usées anticipe les pannes potentielles. La lubrification des parties mobiles maintient les performances optimales. L'utilisation d'équipements de protection adaptés lors des interventions garantit la sécurité des techniciens. La tenue d'un carnet d'entretien permet le suivi des opérations et la planification des futures maintenances.